> 제품소개 > 폴리우레탄 보드 생산라인

폴리우레탄 보드 생산라인

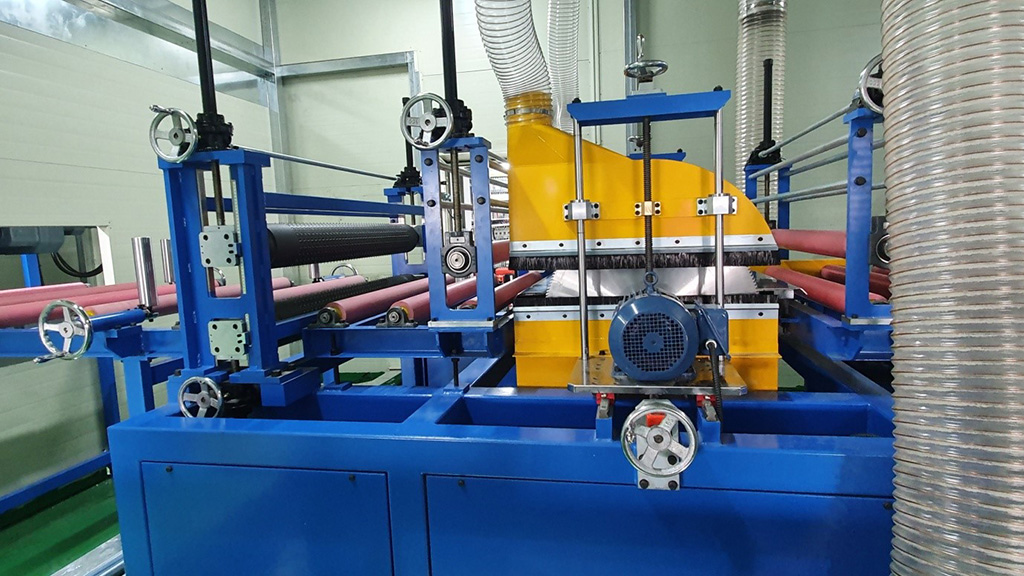

고압 폴리우레탄 발포 시스템

고압 폴리우레탄 발포 시스템은 고압발포기와 발포테이블 및 데일리 탱크 등으로 구성되어 있습니다. 고압발포기는 폴리올과 이소시아네이트 및 펜탄, 촉매제(CATALYST) 등을 블로잉(BLOWING)하여 다이나믹 믹싱하며 고압으로 발포하며 속도 및 두께에 따라 믹싱헤드의 수량 및 트레블러의 구성이 가능합니다. 발포 테이블은 펜탄가스 포집용 덕트와 센서장치, 표면재 포밍장치, 물탱크 및 온도 조절장치 등으로 구성되어 폴리우레탄을 안정적으로 발포할 수 있도록 하며 데일리 탱크는 폴리우레탄 발포용 원액들을 온도유지하며 안정적으로 공급할 수 있도록 합니다.

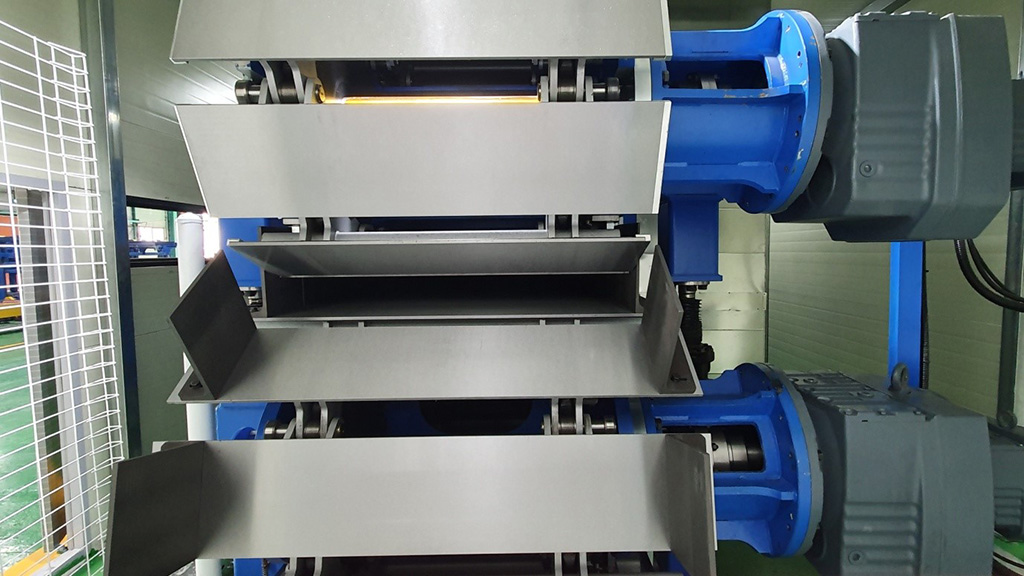

더블벨트 라미네이팅 시스템

더블벨트 라미네이팅 시스템은 상 하 슬래트로 구성된 캐터필터 타입의 컨베이어 시스템으로서 폴리 우레탄 보드의 균일한 평탄도 유지 및 일정시간 동안 발포된 폴리우레탄의 팽창 공간을 요구두께에 따라 유지하도록 하여 연속적으로 고품질의 폴리우레탄 보드를 생산할 수 있도록 하는 시스템 입니다. 보드의 사이드는 고정형 사이드 씰링장치(Twin guide)를 통해 씰링하고 폴리우레탄 보드의 자동 두께제어를 위해 써보모터를 사용한 스크류 잭 조절방식을 적용하였으며 자동 속도조절을 위해 레이저 거리 측정 시스템을 적용하였습니다.