> Productos > Línea de producción para paneles sandwich > Paneles sandwich EPS (Tipo continuo)

Paneles sandwich EPS (Tipo continuo)

Nuestra línea de producción continua de los paneles sandwich de poliestireno, que utiliza el poliestireno expandido (EPS), el cual es generalmente de color blanco y es liviano, y presenta excelentes propiedades de resistencia al agua, aislamiento térmico, aislamiento acústico, amortiguamiento. Es un equipamiento automatizado que puede fabricar continua y eficientemente diversas formas de paneles sandwich de poliestireno.

Los puntos fuertes de esta exlcelente línea de producción son alta durabilidad, fácil administración, alta tecnología comparable con las de los países europeos desarrollados, y precio relativamente económico, y Estas líneas de producción mantienen el primer lugar en la cuota de mercado nacional y disfrutan de buenas reputaciones de los clientes empresariales tanto nacionales como internacionales siendo exportadas a diversos países de Europa, Asia, Medio Oriente y Rusia etc.

Esta línea de producción continua de los paneles de poliestireno está diseñada para fabricar paneles adecuados para paredes y techos de los depositos comunes, almacenes de refrigeración, fábricas, estructuras temporales y edificios prefabricados etc.

Esta línea de producción de uso flexible está diseñada para que funcione a una velocidad de producción de 5~12m/min , y en caso de necesidad, se puede aumentar fácilmente la instalación para producir diversas formas de paneles mediante agregaciones de dispositivos de conformado

La línea de producción continua para paneles sandwich de poliestireno está formada por Desenrollador (Uncoiler) que sostiene y suministra la bobina de acero, Unidad de conformado (Roll forming unit) que da forma a la placa de acero, Sistema de suministro de tablas de poliestireno (E.P.S. board supplying system) que introduce, corta y procesa adecuadamente, Sistema bordeador para la superficie y laterales (Side & surface trimming system) que corta según las características, Sistema de aplicación de pegamento (Glue applying system) que pega lana mineral a la hoja de acero aplicando pegamento, Unidad de corte (Panel cutting unit) que corta paneles sandwich producidos, Unidad de laminado (Laminating unit) que fabrica paneles sandwich mediante la compresión, Unidad de apilamiento automática (Auto stacking unit) que apila paneles producidos y Unidad de embalaje (Panel packing unit) que empaqueta y descarga los paneles apilados.

Desenrollador

El desenrollador es un dispositivo que sostiene y abastece establemente la bobiba de acero que se aplica a las partes superior y inferior de los paneles sandwich. El tipo Mandril es operado de forma automática por la presión hidráulica, el cual es preciso y cómodo de manejar. El sistema desenrollador de modo 2+2 permite cambiar bobinas sin interrupción de la línea de producción y está dotado de un sistema de conexión de bobibas manual y automático.

Unidad de conformado

Es un dispositivo que da forma continuamente a las hojas que vienen del desenrollador entre los rodillos de metal superior e inferior. Generalmente se usa para dar un aspecto fino y bello para diversos techos y paredes (Normal, RP, Secret fix, Siding etc.) y se puede modificar el aspecto cómodamente mediante dos tipos: tipo Casete y tipo Guiado con riel.

Sistema de suministro de poliestireno #1 : General joint type

Es un sistema de introducción de tablas común que introduce 2 tablas de poliestireno expandido en forma de zig zag.

Sistema de suministro de poliestireno #2: Finger joint type

Está diseñado para fabricar paneles sandwich gruesos y robustos que se utilizan en las estructuras de almacenes de refrigeración, y Es un sistema que introduce continuamente uniendo una tabla con otra mediante la ranura que se llama Finger jointer.

Sistema bordeador para la superficie y laterales (Side & surface trimming system)

Es un dispositivo que recorta bordeando la superficie y las partes de conexión según las características requeridas mediante el uso de cuchillo de corte de diamente. Corta fina y bellamente conforme al aspecto del panel.

Sistema de aplicación de pegamento

Es un dispositivo que aplica pegamento. Existen dos tipos: Tipo Mezcla y Tipo Espray. El tipo Mezcla de alta durabilidad a un precio económico, es el modo que se utiliza ampliamente en el mundo. El tipo Espray es relativamente caro pero ahorra la cantidad de descarga de pegamento y la cantidad de aplicación

Unidad de laminado

Es un dispositivo que produce la forma del panel sandwich aplicando una determinada condición de temperatura y presión a las hojas de acero de las partes superior e inferior después de haber aplicado el pegamento.

Nuestra unidad de laminado ya patentada (patente número 0304450) reduce el consumo de potencia en comparación con el tipo Cinta transportadora doble, es más barato y mantiene excelentemente la nivelación de la superficie del producto.

Está dotado de un controlador de temperaturas automático desarrollado por nosotros para aumentar la velocidad de producción y este dispositivo mantiene el calor excelentemente para el laminado mediante la instalación de un ducto y un calentador eléctrico.

Unidad de corte

Es un dispositivo que corta el panel sandwich producido en la unidad de laminado mediante la sierra cinta para conseguir la longitud que quiera el usuario. Hemos desarrollado diversas formas de corte tales como con rueda o con sierra cinta para corresponder a las necesidades de los usuarios.

Unidad de apilamiento automática

Es un dispositivo que apila de forma automática los paneles producidos permitiendo apilar continuamente la cantidad que quiera el usuario mediante la apilamiento por la placa de succión al vacío o por la unidad de elevado. En caso de paneles de techo, se pueden apilar en forma curzada según el corrugado.

Unidad de embalaje

Es un dispositivo que embala los paneles apilados cubriendo 4 o 6 caras y luego los descarga. Se aplica un sistema de paleta que introduce automáticamente el bloque EPS para facilitar el transporte, la carga y descarga, y el almacenamiento de los paneles.

<Característica técnicas del equipamiento>

| 1. | Producing Speed | : | Max. 7~10 m/min |

| : | Max. 7~10 m/min | ||

| : | The speed can be changed as below conditions. | ||

| : | a. the type of glue | ||

| : | b. temperature of mixing area | ||

| : | c. thickness panel, length. | ||

| Width | : | 1000mm | |

| Thickness | : | 50 ~ 200mm |

<La especificación general del panel de PU producido>

| 2. | Electric power source | ||

| Commercial voltage | : | According to customer’s specification | |

| Total power | : | 130Kw | |

| 3. | Raw Material | : | Pre-painted galvanized steel sheet. ASTM A 526-85 / JIS G 3302 SGCC or other same class of soft material. |

| Coil Thickness | : | 0.4 ~ 0.7mm | |

| E.P.S Size | : | For main board (It is just our standard, changeable by buyer) | |

| : | (L) 3600 meter * (W) 500m* (T) 50 ~ 200mm For roof pad | ||

| : | (L) 1500 meter * (W) 600m* (T) mm ( same as roof height) | ||

Esquema del producto: : Línea de producción Continua de los paneles sandwich de Poliestireno expandido (EPS)

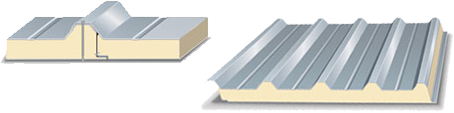

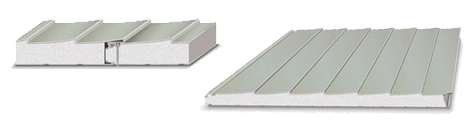

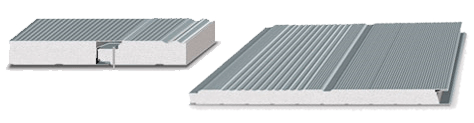

IKEP-RF-4R

- Coil width : 1219/1040mm

- Product width : 1000mm

- Thickness : 40~200mm

- Coil thickness : 0.4~0.7mm

- Depth of Roof : 35mm

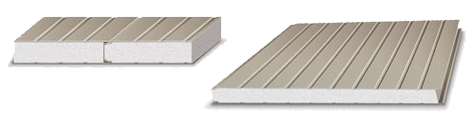

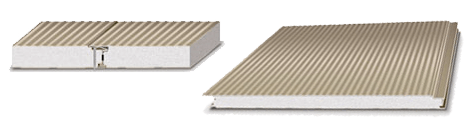

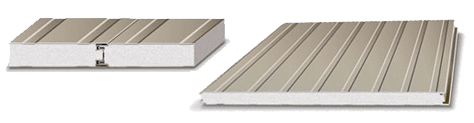

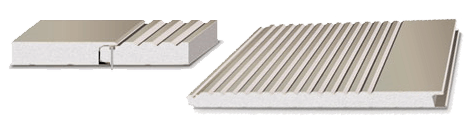

IKEP-WA-G

- Coil width : 1040/1040mm

- Product width : 1000mm

- Thickness : 40~200mm

- Coil thickness : 0.4~0.7mm

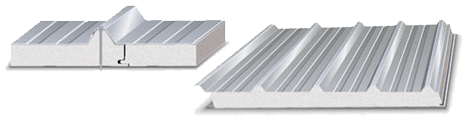

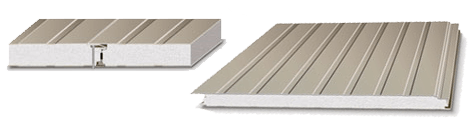

IKEP-SF-1R

- Coil width : 1105/1040mm

- Product width : 1000mm

- Thickness : 40~200mm

- Coil thickness : 0.4~0.7mm

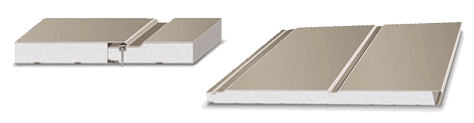

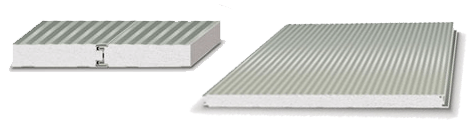

IKEP-SF-3R

- Coil width : 1219/1040mm

- Product width : 1000mm

- Panel thickness : 40~200mm

- Coil thickness : 0.4~0.7mm

IKEP-SF-SD

- Coil width : 1219/1070mm

- Product width : 1000mm

- Thickness : 50~200mm

- Coil thickness : 0.4~0.7mm

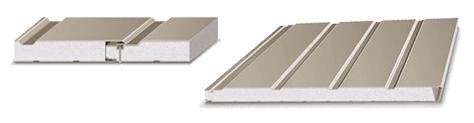

IKEP-ZSF-M

- Coil width : 1200/1070mm

- Product width : 1000mm

- Thickness : 50~200mm

- Coil thickness : 0.4~0.7mm

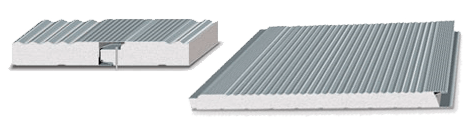

IKEP-ZRF-5R

- Coil width : 1250/1070mm

- Product width : 1000mm

- Panel thickness : 50~200mm

- Coil thickness : 0.4~0.7mm

- Depth of roof : 34mm

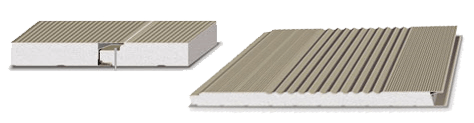

IKEP-2WA-M

- Coil width : 1070/1070mm

- Product width : 1000mm

- Panel thickness : 50~200mm

- Coil thickness : 0.4~0.7mm

IKEP-ZWA-P

- Coil width : 1070/1070mm

- Product width : 1000mm

- Panel thickness : 50~200mm

- Coil thickness : 0.4~0.7mm

IKEP-ZSF-P

- Coil width : 1200/1070mm

- Product width : 1000mm

- Panel thickness : 50~200mm

- Coil thickness : 0.4~0.7mm

IKEP-C30

- Coil width : 1219/1040mm

- Product width : 1040mm

- Panel thickness : 50~200mm

- Coil thickness : 0.4~0.7mm

- Depth of roof : 34mm

IKEP-C45

- Coil width : 1100/1040mm

- Product width : 1000mm

- Panel thickness : 50~200mm

- Coil thickness : 0.4~0.7mm

IKEP-C30F

- Coil width : 1180/1040mm

- Product width : 1040mm

- Panel thickness : 50~200mm

- Coil thickness : 0.4~0.7mm

IKEP-V50

- Coil width : 1219/1040mm

- Product width : 1040mm

- Panel thickness : 50~200mm

- Coil thickness : 0.4~0.7mm